Att välja rättkäftkrossdelarför enkäftkrossmaskinkan göra en enorm skillnad i den dagliga verksamheten. Avanceradgjutning av manganståloch slitstarka foder bidrar till att sänka utbytesfrekvensen, medan innovationer som IoT och automatisering minskar driftstopp. Tabellen nedan visar hur dessakrossdelardriv högre ROI:

| Aspekt | Påverkan på driftstopp och underhållskostnader |

|---|---|

| Manganstålgjutning | Förlänger delarnas livslängd, minskar utbyten |

| Krossrotor | Avancerade konstruktioner ökar effektivitet och hållbarhet |

| Automatisering och övervakning | Minskar driftstopp genom spårning och kontroll i realtid |

Viktiga slutsatser

- Att väljahögkvalitativa käftkrossdelarTillverkad av hållbara material som manganstål förlänger utrustningens livslängd avsevärt, minskar underhållskostnaderna och ökar produktiviteten med upp till 30 %.

- Precisionstillverkade delar med perfekt passform minskar energiförbrukningen med upp till 30 %, ökar livslängden med 2 till 4 gånger och säkerställer jämnare och mer tillförlitliga krossningsoperationer.

- Att matcha delar till din krossmodell och det material som bearbetas minskar stilleståndstiden, förbättrar genomströmningen med upp till 25 % och leder till betydande kostnadsbesparingar och längre underhållsintervall.

Viktiga drivkrafter för avkastning på investeringen: Att välja rätt delar till käftkross

Materialkvalitet och hållbarhet

När företag letar efter sätt att öka sin avkastning på investeringar börjar de ofta med grunderna: materialen som utgör deraskäftkrossdelarRätt material kan göra en enorm skillnad i hur länge dessa delar håller och hur mycket de kostar över tid. Vanliga material inkluderar hårdmetallförstärkta stål, austenitiskt manganstål och låglegerat stål. Fält- och laboratorietester visar att delar tillverkade av högmanganstål, som Mn13Cr2 och Mn18Cr2, tål tuffa jobb väl. Dessa stål klarar hårda bergarter och fortsätter att fungera även när trycket är högt.

Tester som Planar Array Field Wear Test visar att slitagehastigheterna minskar när materialets hårdhet ökar. Vissa austenitiska stål blir ännu hårdare ju mer de bearbetas, tack vare en process som kallas deformationshärdning. Till exempel bytte ett gruvföretag till mer hållbara käftplattor och såg underhållskostnaderna minska med 30 %. De minskade också stilleståndstiden med 40 timmar varje månad och fördubblade livslängden på sina käftplattor. Dessa förändringar ledde till färre utbyten, mindre arbetskraft och mer tillförlitliga maskiner.

Dricks:Att välja högkvalitativa käftkrossdelar kan förlänga utrustningens livslängd från 8 000 timmar till över 25 000 timmar, minska underhållskostnaderna med upp till 90 % och öka produktiviteten med så mycket som 30 %.

Teknisk design och precisionsanpassning

Utformningen av käftkrossdelar är lika viktig som materialet. Väl utformade delar passar perfekt ihop, vilket innebär mindre energislöseri och mer konsekventa resultat. Till exempel,foder med precisionspassformkan minska energiförbrukningen med upp till 30 %. De håller också två till fyra gånger längre, vilket innebär färre stopp för reparationer och mindre pengar spenderas på utbyten.

Moderna käftkrossdelar har ofta smarta funktioner som ultraljudssensorer. Dessa sensorer hjälper till att kontrollera vibrationer och matningshastighet, vilket förhindrar att krossen överbelastas. Vissa maskiner använder elektromagnetiska stänger för att ta bort järnpartiklar, vilket minskar antalet tvångsstopp och extra underhåll. När ingenjörer förstärker den rörliga käftplattan gör de den lättare och starkare samtidigt. Detta sparar inte bara energi utan hjälper också krossen att hålla längre.

En tabell kan hjälpa till att visa fördelarna med precisionsanpassning:

| Förmån | Påverkan på verksamheten |

|---|---|

| Minskad energiförbrukning | Upp till 30 % lägre kostnader per ton |

| Längre livslängd för slitdelar | 2–4 gånger längre livslängd |

| Konsekvent materialflöde | Mer stabil krossningsutgång |

| Mindre vibrationer | Färre haverier och smidigare körningar |

Notera:Precisionsteknik gör också installationen snabbare och enklare. När delar passar perfekt lägger personalen mindre tid på att göra justeringar och mer tid på att krossa sten.

Kompatibilitet och applikationsmatchning

Alla käftkrossdelar fungerar inte med alla maskiner eller alla jobb. Kompatibilitet är nyckeln. Företag måste kontrollera delens dimensioner, materialspecifikationer och designfunktioner för att säkerställa att allt matchar deras krossmodell. OEM-delar är tillverkade för att passa perfekt, medan eftermarknadsdelar kan behöva extra kontroller för att säkerställa att de passar bra.

Att matcha delar till jobbet är lika viktigt. Krossning av hårda, slipande bergarter som chert eller kalksten kräver tuffare, slitstarka delar. För mjukare material kan en annan inställning fungera bättre. Att justera inställningar som stängd sida (CSS), hastighet och slaglängd kan också bidra till att få bästa möjliga resultat för varje applikation.

Här är några steg för att säkerställa att delarna passar både krossen och jobbet:

- Kontrollera krossens manual eller kontakta tillverkaren för att bekräfta kompatibilitet.

- Välj delar baserat på vilken typ av material som ska krossas.

- Matcha delar till krossens storlek, kapacitet och driftsbehov.

- Överväg specialanpassade eller modulära delar för unika jobb eller tuffa förhållanden.

- Byt ut slitdelar som foder och käftplattor innan de är helt slitna för att undvika driftstopp.

Ett färskt exempel visar att användning av applikationsanpassade käftkrossdelar kan öka genomströmningen med 25 %, förlänga underhållsintervallen med 30 % och minska stilleståndstiden med nästan 40 %. Detta innebär mer krossad bergmassa, mindre tid för reparation av maskiner och bättre produktkvalitet.

Verkliga ROI-vinster från optimerade käftkrossdelar

Fallstudier: Kostnadsbesparingar och produktivitetsökningar

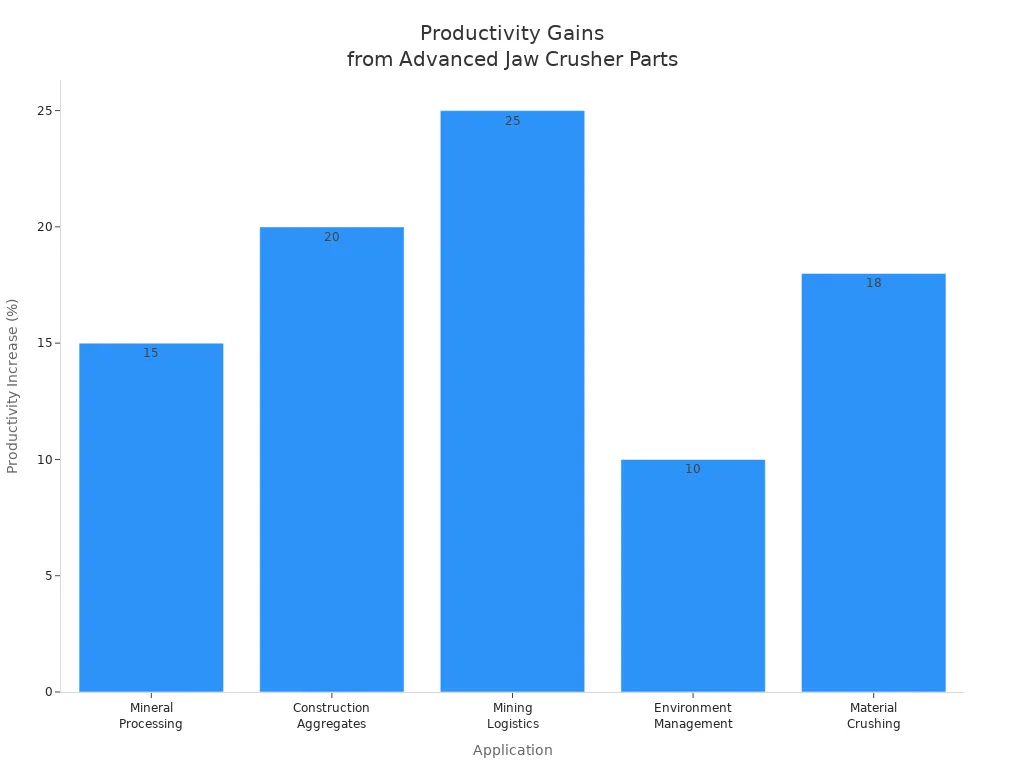

Företag inom olika branscher har sett stora förbättringar efter att ha bytt till avancerade käftkrossdelar. Dessa uppgraderingar hjälper till att lösa vanliga problem som utrustningsslitage, driftstopp och inkonsekvent materialkvalitet. Tabellen nedan visar hur olika sektorer drar nytta av nya innovationer:

| Ansökan | Utmaning | Innovationstyp | Produktivitetsökning (%) |

|---|---|---|---|

| Mineralbearbetning | Slitage av utrustning | Slitstarka material | 15 % |

| Byggaggregat | Driftsstopp | Automatiska övervakningssystem | 20 % |

| Gruvlogistik | Ineffektivitet i materialhantering | Integrerade krossningslösningar | 25 % |

| Miljöledning | Damm- och bullerföroreningar | Bullerreducerande tekniker | 10 % |

| Materialkrossning | Inkonsekvent materialkvalitet | Smart teknikintegration | 18 % |

Dessa siffror visar att användning av avancerade käftkrossdelar kan öka produktiviteten med 10 % till 25 %. Till exempel använde ett gruvföretag smarta sensorer och automation för att övervaka sina maskiner i realtid. Denna förändring minskade stilleståndstiden med 30 % och sparade upp till 500 000 dollar varje år. Automatiska justeringssystem låter också arbetare styra krossar på distans, vilket gör driften smidigare och effektivare. Nya slitstarka material, som metallmatriskompositer, gör att delar håller upp till tre gånger längre, vilket innebär färre utbyten och mindre förlorad tid.

Dricks:Att uppgradera till energieffektiva konstruktioner och variabel hastighetsreglering kan sänka elkostnaderna och hålla driften igång med maximal prestanda.

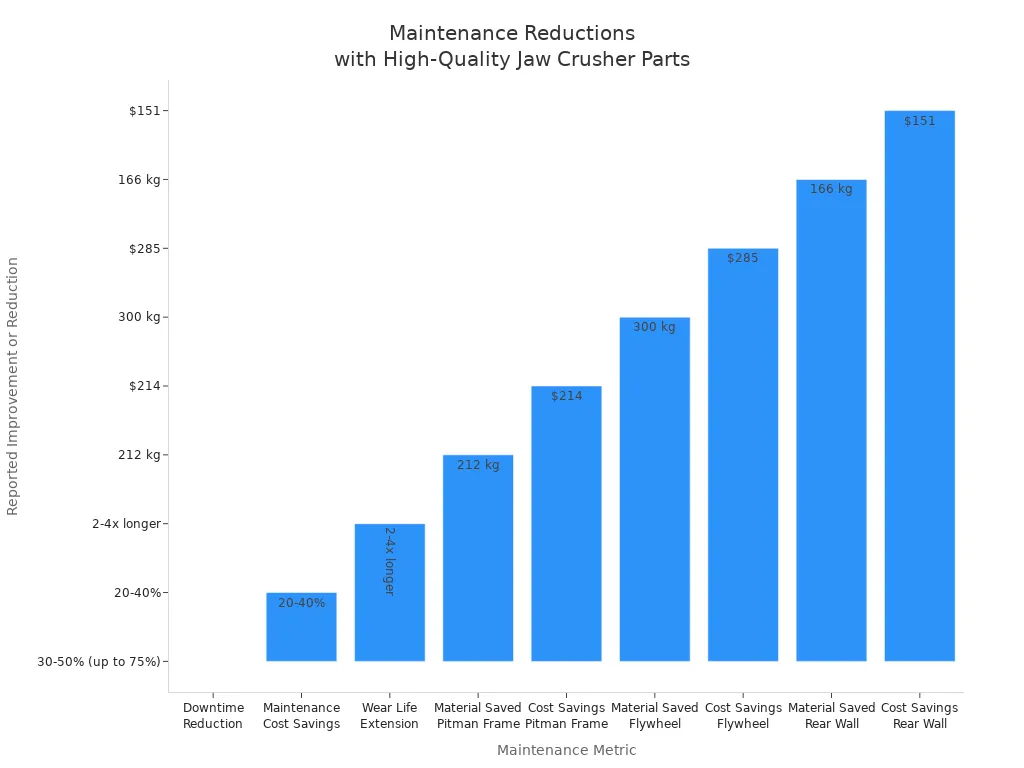

Minskat underhåll och utrustningens livslängd

Att byta till högkvalitativa käftkrossdelar gör mer än bara att öka produktiviteten. Det minskar också underhållet och hjälper utrustningen att hålla längre. Företag rapporterar upp till 50 % mindre driftstopp och 20–40 % lägre underhållskostnader efter att ha gjort bytet. Tabellen nedan visar några av dessa besparingar:

| Underhållsmått | Rapporterad förbättring/minskning |

|---|---|

| Minskning av driftstopp | Upp till 30–50 %, i vissa fall upp till 75 % |

| Besparingar på underhållskostnader | 20–40 % minskning |

| Förlängning av livslängd | 2 till 4 gånger längre |

| Material sparat (Pitman-ram) | 212 kg sparade |

| Kostnadsbesparingar (Pitman-ram) | Cirka 214 dollar sparade |

| Material sparat (svänghjul) | 300 kg sparat |

| Kostnadsbesparingar (svänghjul) | Cirka 285 dollar sparade |

| Material sparat (bakvägg) | 166 kg sparade |

| Kostnadsbesparingar (bakvägg) | Cirka 151 dollar sparade |

Fältdata från verkliga verksamheter visar att optimerade käftkrossdelar, som de i C6X-modellen, hjälper maskiner att hantera större stenar och minska behovet av extra krossningssteg. Modulära konstruktioner gör det enklare att byta ut delar, vilket innebär mindre stilleståndstid. I platser som Sydostasien och Afrika har företag sett genomströmningen öka med 30 % och stilleståndstiden halveras. Dessa förändringar hjälper maskiner att hålla längre och spara energi.

Tillverkare som Metsopåpeka också att användning av originalreservdelar och schemalagda inspektioner säkerställer att krossarna fungerar smidigt. Professionell installation och fältservice ger ytterligare ett skyddslager och säkerställer att varje del fungerar som den ska. Tekniska studier visar till och med att omkonstruktion av vissa delar, som axeln, kan öka krosseffektiviteten till 95 % och göra hela maskinen mer hållbar.

Notera:Att investera i bättre delar till käftkrossar innebär färre haverier, mindre tid som läggs på reparationer och en längre livslängd för din utrustning.

Utvärdering och val av käftkrossdelar för 2025

Att välja rätt käftkrossdelar för 2025 kräver noggrann planering. Företag bör se bortom bara prislappen och fokusera på långsiktigt värde. Här är några viktiga punkter att tänka på:

- Prioritera kvalitet framför lågt pris för att undvika täta byten och hålla maskinerna tillförlitliga.

- Analysera den totala ägandekostnaden, inklusive dolda kostnader som stilleståndstid och arbetskraft.

- Arbeta medbetrodda leverantörersom levererar i tid och erbjuder jämn kvalitet.

- Leta efter leverantörer som erbjuder stark eftermarknadssupport, inklusive reservdelar, teknisk hjälp och utbildning.

- Välj delar tillverkade av premiummaterial, såsom manganstål eller legerat stål, för längre livslängd.

- Överväg anpassningsalternativ för att matcha delar efter dina specifika behov.

- Se till att leveranstiderna passar ert produktionsschema för att undvika förseningar.

- Balansera initialkostnader med hållbarhet och prestanda för att få bästa möjliga avkastning på investeringen.

När företag utvärderar delar till käftkrossar möter de ofta utmaningar som att välja rätt material, hitta utbildad personal och tidpunkten för byten. Delarnas form och design, såsom tandprofilen, kan påverka hur jämnt de slits och hur bra krossen fungerar. Regelbundna inspektioner och förebyggande underhåll hjälper till att upptäcka problem tidigt och hålla allt igång smidigt.

Bästa praxis:Upprätta en underhållsplan med dagliga, veckovisa och månatliga kontroller. Använd realtidsdata från sensorer för att upptäcka slitagemönster och schemalägga reparationer innan problemen förvärras.

Nyckeltal för uppgraderingar av käftkrossdelar år 2025 inkluderar längre livslängd, högre genomströmning, lägre underhållskostnader och bättre energieffektivitet. Smarta foder med IoT- och AI-drivet prediktivt underhåll kan minska driftstopp med upp till 30 % och öka driftseffektiviteten med 20 %. Hållbarhet är också viktigt, så leta efter delar som hjälper till att minska energianvändning och utsläpp.

Att välja rätt käftkrossdelar leder till verkliga besparingar och bättre effektivitet. Företag ser längre livslängd, lägre kostnader per ton och högre genomströmning. År 2025 spelar smarta investeringar roll. Branschtrender visar att avancerade material och digitala verktyg hjälper företag att ligga steget före. Betrodda leverantörer erbjuder expertsupport och håller utrustningen igång.

Vanliga frågor

Vilket är det bästa sättet att veta när delar till en käftkross behöver bytas ut?

Förare bör vara uppmärksamma på tecken som ojämnt slitage, lägre kapacitet eller konstiga ljud. Regelbundna kontroller och smarta sensorer hjälper till att upptäcka problem tidigt.

Kan eftermarknadsdelar till käftkrossar matcha OEM-kvalitet?

Någraeftermarknadsdelarerbjuda hög kvalitet. Han bör kontrollera recensioner, materialspecifikationer och leverantörernas rykte innan han köper. Betrodda leverantörer matchar eller överträffar ofta OEM-standarder.

Hur bidrar smarta käftkrossdelar till avkastning på investeringen?

Smarta delaranvänder sensorer och data. De låter team spåra slitage, planera underhåll och undvika haverier. Detta gör att maskinerna kan köras längre och sparar pengar.

Publiceringstid: 11 juli 2025