A konkrossförlitar sig på högkvalitativa material för att hantera tuffa jobb, särskilt desskomponenter till konkrossManganstål, särskilt Hadfieldstål, dominerar konstruktionen. Materialet erbjuder anmärkningsvärd seghet och slitstyrka, med över 12 % mangan som hårdnar under användning. Gjutjärn och keramiska kompositer förbättrar också konkrossens hållbarhet, vilket säkerställer att den motstår extremt tryck och nötande förhållanden.

Viktiga slutsatser

- Manganstålär huvudmaterialet i konkrossar. Det är mycket starkt och motstår slitage.

- Starka material som keramiska blandningar gör att delar håller längre. De hjälper också konkrossenfungerar bättre och behöver mindre reparationer.

- Att välja rätt material och justera inställningarna kan hjälpa mycket. Det gör att krossen fungerar bra och håller längre.

Konkrosskomponenter och deras material

Mantel och konkav

Demantel och konkavär kritiska konkrosskomponenter som direkt interagerar med materialet som krossas. Dessa delar är vanligtvis tillverkade av manganstål, som härdar under tryck och motstår slitage. Manteln sitter ovanpå huvudaxeln, medan konkavformen bildar den stationära skålen runt den. Tillsammans skapar de krosskammaren där bergarter komprimeras och bryts ner.

Prestandarapporter visar att slitagehastigheterna för dessa komponenter beror på faktorer som malmens egenskaper och driftsmått. Zoner med högt slitage på de konkava fodren förekommer ofta i de mellersta och nedre raderna, medan manteln upplever ett mer jämnt fördelat slitage. Detta belyser vikten av att välja hållbara material och optimera krossens inställningar för att förlänga livslängden på dessa komponenter.

Huvudaxel och excentrisk bussning

Dehuvudaxeloch excentriska bussningar är ryggraden i en konkross drift. Huvudaxeln stöder manteln och överför krosskraften, medan den excentriska bussningen gör att manteln kan röra sig i en gyratorisk rörelse. Dessa komponenter är vanligtvis tillverkade av höghållfast stål och bronslegeringar för att motstå det enorma trycket och de rotationskrafter som är inblandade.

- Vanliga problem med excentriska bussningar inkluderar:

- Överhettning av smörjolja

- Bronsspån i hydraulenhetens sikt

- Total låsning av krossen

- Faktorer som bidrar till bussningsutbränning:

- Felaktig smörjning

- Felaktiga foder eller felaktiga konfigurationer

- Överskott av finmaterial i fodermaterialet

När en utbränning inträffar måste tekniker identifiera grundorsaken, rengöra och polera huvudaxeln och mäta de skadade delarna för utbyte. Korrekt underhåll säkerställer att dessa konkrosskomponenter fungerar effektivt och håller längre.

Ram- och tramputlösningsmekanism

Ramen ger strukturellt stöd för alla konkrossens komponenter. Den är vanligtvis tillverkad av gjutstål eller järn för att säkerställa stabilitet och motstå tunga belastningar. Utlösningsmekanismen, å andra sidan, skyddar krossen från skador orsakade av okrossbara material som metallskräp.

Denna mekanism använder hydrauliska system för att frigöra tryck och låta det okrossbara materialet passera säkert. Tillverkare använder ofta keramiska kompositer och högkvalitativt stål för dessa delar för att säkerställa hållbarhet och tillförlitlighet. En väl utformad ram och tramputlösningsmekanism bidrar till krossens övergripande effektivitet och säkerhet under drift.

Varför dessa material används

Hållbarhet och slitstyrka

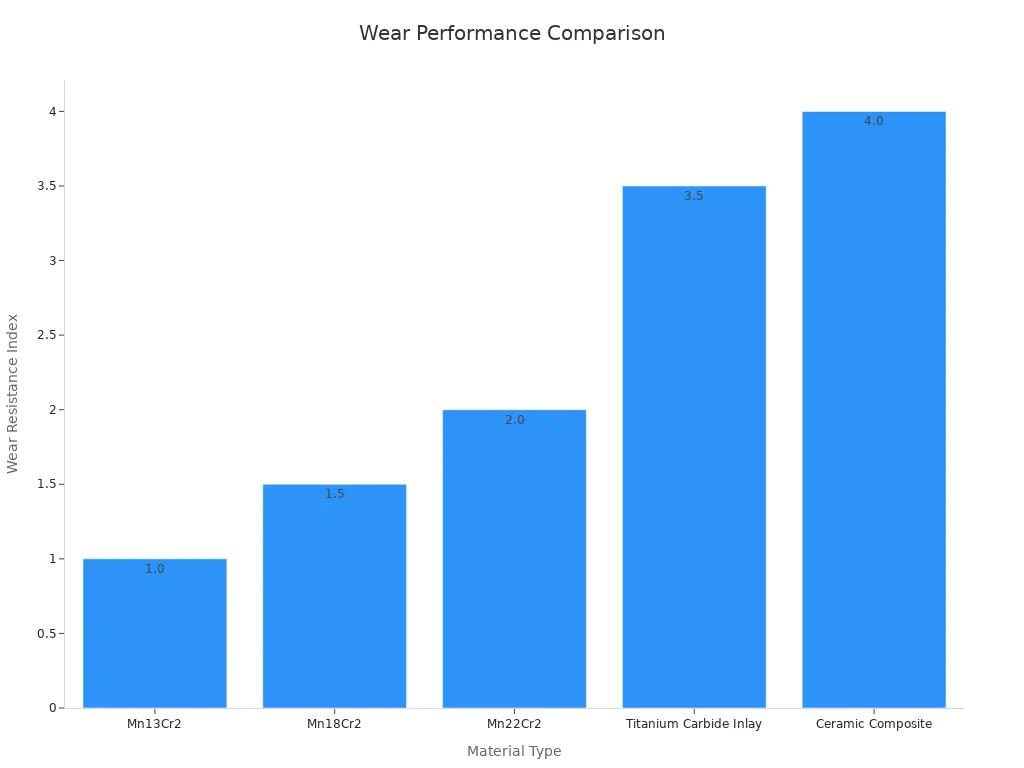

Konkrosskomponenter utsätts för extremt slitage under drift. För att motverka detta använder tillverkare material sommanganstål och keramiska kompositerManganstål, särskilt stålsorter som Mn13Cr2 och Mn18Cr2, hårdnar under belastning, vilket gör det idealiskt för krossning av slipande material. Keramiska kompositer, å andra sidan, erbjuder ultrahög hårdhet och bibehåller sin skarpa krossprofil även under krävande förhållanden.

| Materialtyp | Hårdhet (HRC) | Slitstyrka Index | Slagmotstånd | Förväntad livslängd (timmar) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1,5 | ★★★★☆ | 1200-1800 |

| Keramisk komposit | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Dessa material säkerställer att krossen klarar långvarig användning utan frekventa byten, vilket minskar stilleståndstid och underhållskostnader.

Styrka för högtrycksapplikationer

Konkrossar arbetar under enormt tryck, särskilt vid bearbetning av hårda material som kvarts eller granit.Höghållfast stål och titankarbidInlägg används ofta för komponenter som huvudaxeln och manteln. Titankarbidinlägg förbättrar till exempel slitstyrkan med 1,8 gånger och slagtåligheten med 8,8 gånger jämfört med traditionella material. Denna styrka säkerställer att krossen kan hantera högtrycksapplikationer utan att kompromissa med prestandan.

Anpassningsförmåga till olika krossningsbehov

Olika krossningsuppgifter kräver material som kan anpassa sig till varierande förhållanden. Till exempel utmärker sig Mn18Cr2 vid hantering av oregelbundna material med föroreningar tack vare sin utmärkta slagtålighet. Keramiska kompositer är bättre lämpade för finkrossning av ultrahårda material. Prestandatester med numeriska simuleringar, såsom diskret elementmetod (DEM), har visat att optimering av parametrar som rotationshastighet och konvinklar ytterligare kan förbättra anpassningsförmågan. En Y51-konkross uppnådde till exempel maximal produktivitet med en precessionsvinkel på 1,5° och en rotationshastighet på 450 rad/min.

Genom att välja rätt material och konfigurationer kan konkrosskomponenter möta olika driftskrav samtidigt som effektiviteten bibehålls.

Hur material påverkar krossens prestanda

Förbättrad effektivitet och livslängd

Materialen som används i konkrosskomponenter spelar en stor roll för att förbättra effektiviteten och förlänga maskinens livslängd. Högkvalitativa material som manganstål och keramiska kompositer säkerställer att delarna klarar av tung användning utan att slitas ut snabbt. Till exempel kan slitstarka material hålla två till fyra gånger längre än traditionella, vilket minskar behovet av frekventa byten.

| Bevis | Beskrivning |

|---|---|

| Högkvalitativa material | Används för tillverkning av hållbara delar. |

| Slitstarka material | Förbättra hållbarheten, varar 2 till 4 gånger längre. |

Hållbara material minskar också energiförlusten under drift. Studier har visat att krossar byggda med robusta material utsätts för mindre slitage, vilket innebär att de bibehåller sin prestanda över tid. Denna hållbarhet säkerställer att krossen fungerar effektivt, även under tuffa förhållanden.

| Bevis | Beskrivning |

|---|---|

| Högkvalitativa konkrossar | Konstruerad för att hålla med slitstarka material. |

| Robusta material | Leder till mindre slitage, vilket förbättrar effektiviteten. |

Minskat underhåll och driftstopp

Frekvent underhåll kan störa driften och öka kostnaderna. Genom att använda starka och slitstarka material minimerar tillverkare behovet av reparationer. Till exempel härdar manganstål under belastning, vilket gör det idealiskt för delar som mantel och konkav form. Denna egenskap minskar slitagehastigheten, vilket gör att krossen kan köras längre utan avbrott.

En storskalig studie från 1982 mätte brottenergin och malmbrottegenskaperna hos produktionskrossar. Resultaten visade att användning av högkvalitativa material avsevärt minskade driftstörningar. Prover från studien testades med högenergipendelmetoder, vilket bekräftade materialens förmåga att motstå extrema förhållanden.

Dessutom påverkar materialvalet hur väl krossen hanterar olika kavitetsnivåer. Krossar som arbetar med fulla kaviteter och hårda bergmaterial visar förbättrad produktionseffektivitet. Å andra sidan leder drift med låga kavitetsnivåer och mjuka bergmaterial ofta till varierande prestanda, vilket kräver mer frekventa justeringar.

| Kavitetsnivå | Materialtyp | Observerade effekter |

|---|---|---|

| Låg kavitet | Mjuk sten | Ökad strömförbrukning. |

| Hög kavitet | Hårdrock | Förbättrade reduktionsegenskaper. |

Förbättrad krossningsprecision

Rätt material förbättrar också precisionen i krossningsprocessen. Till exempel bibehåller keramiska kompositer sin skarpa krossprofil, även efter långvarig användning. Denna konsistens säkerställer att krossen producerar material av jämn storlek, vilket är avgörande för industrier som bygg och gruvdrift.

Automatiska system för storleksreducering förbättrar precisionen ytterligare. Krossar utrustade med dessa system upplever 38–46 % mindre variation i prestandamått. Konsekvent produktion ökar också den genomsnittliga kretsprestandan med 12–16 %, vilket gör krossen mer tillförlitlig.

| Viktiga resultat | Påverkan på prestanda |

|---|---|

| Automatisk kontroll av storleksreducering | 38–46 % lägre variation i prestationsmått. |

| Konsekvens i produktionen | 12–16 % ökning av kretsens prestanda. |

Genom att kombinera avancerade material med precisionsteknik levererar konkrosskomponenter exceptionell prestanda. Denna kombination förbättrar inte bara krossnoggrannheten utan säkerställer också att maskinen uppfyller kraven från olika tillämpningar.

Materialen som används i konkrossar är avgörande för deras hållbarhet och effektivitet. Manganstål, kolstål, keramiska kompositer och gjutstål säkerställer att dessa maskiner klarar tuffa applikationer och motstår slitage över tid.

- Konkrossar förbättrar energieffektiviteten med 10–30 %, vilket minskar driftskostnaderna.

- Krossar bibehåller jämn produktivitet för samma materialstorlek, även med variationer i kammarens design.

- Branschexperter betonar vikten av att optimera slitdelar och kammarkonfigurationer för bättre prestanda och livslängd.

Rätt materialval förbättrar inte bara krossarnas tillförlitlighet utan stöder även gruvindustrins behov av att bearbeta över 1,3 miljoner ton sten årligen. Genom att balansera design- och driftsvariabler levererar konkrossar konsekventa resultat inom olika tillämpningar.

Vanliga frågor

Vilka är de viktigaste komponenterna i en konkross?

Manteln, konkavformade delar, huvudaxeln, den excentriska bussningen och ramen är viktiga komponenter. Varje del spelar en viktig roll i krossningsprocessen.

Hur påverkar material prestandan hos konkrosskomponenter?

Högkvalitativa material förbättrar hållbarheten,minska slitageoch förbättrar effektiviteten. De säkerställer att krossen fungerar smidigt, även under tuffa förhållanden.

Varför används manganstål ofta i komponenter till konkrossar?

Manganstål härdar under belastning, vilket gör det idealiskt för krossning av slipande material. Dess hållbarhet förlänger livslängden på kritiska delar som mantel och konkav form.

Publiceringstid: 3 juni 2025