Högmanganstålutmärker sig tack vare sin oöverträffade slitstyrka och seghet, vilket gör den till en viktig komponent iDelar av krossmaskinDetta material kan motstå extrema förhållanden, vilket förbättrar den operativa effektiviteten inom gruvsektorn. Det är värt att notera att företag sparar avsevärt med stål med hög manganhalt, särskilt när de använder stål.Manganstålhammarei sin verksamhet. Till exempel kan de uppnå årliga besparingar på3,2 miljoner dollaröver olika kostnadskategorier. Detta inkluderar 1,95 miljoner dollar som sparats genom minskad oplanerad driftstopp, vilket förbättrar utrustningens tillgänglighet från 76,5 % till 91,2 %. Dessutom minskar kostnaderna för akuta reparationer med 680 000 dollar årligen på grund av tidig problemupptäckt och planerat underhåll, särskilt vid användning avMangan slitplåtför ökad hållbarhet. Dessutom effektivBearbetning av manganstålmöjliggör exakt tillverkning av komponenter, vilket ytterligare förbättrar maskiners prestanda och livslängd i krävande miljöer.

Viktiga slutsatser

- Högmanganstålerbjuder oöverträffad slitstyrka och seghet, vilket gör den avgörande för gruvutrustning.

- Att använda stål med högt manganinnehåll kan spara företag upp till 3,2 miljoner dollar årligen genom att minska driftstopp och reparationskostnader.

- Högmanganståls deformationshärdningsförmåga ökar dess hårdhet under stötar, vilket förbättrar dess hållbarhet under tuffa förhållanden.

- Komponenter i stål med högt manganinnehåll kan hålla betydligt längre än alternativ, vilket leder till lägre underhålls- och utbyteskostnader.

- Investeringar i stål med högt manganinnehåll förbättrar driftseffektiviteten,minska driftstoppmed upp till 30 % och ökar produktiviteten.

Unika egenskaper hos stål med högt manganinnehåll

Sammansättning och struktur

Högmanganstål, ofta kallat Hadfield-stål, innehåller en unik blandning av element som bidrar till dess exceptionella egenskaper. Den typiska kemiska sammansättningen av högmanganstål som används i gruvkrossning inkluderar:

| Kvalitet | C (%) | Mn (%) | P (%) | S (%) | Cr (%) | Ni (%) |

|---|---|---|---|---|---|---|

| GX120Mn13 | 1,05–1,15 | 11-14 | Max. 0,06 | Max. 0,045 | – | – |

| GX120MnCr13-2 | 1,05–1,35 | 11-14 | Max. 0,06 | Max. 0,045 | 1,5–2,5 | – |

| GX120Mn18 | 1,05–1,35 | 16-19 | Max. 0,06 | Max. 0,045 | – | – |

| GX120MnCr18-2 | 1,05–1,35 | 16-19 | Max. 0,06 | Max. 0,045 | 1,5–2,5 | – |

| GX120MnNi13-3 | 1,05–1,35 | 11-14 | Max. 0,06 | Max. 0,045 | – | 3-4 |

| GX120MnMo13-2 | 1,05–1,35 | 11-14 | Max. 0,06 | Max. 0,045 | – | 1,8–2,1 |

De primära komponenterna i högmanganstål inkluderar mangan, kol och järn.Manganhalten varierar vanligtvis från 11 % till 14 %, medan kolfiber varierar beroende på kvalitet. Denna specifika sammansättning resulterar i en mikrostruktur som förbättrar slitstyrka och seghet.

Mikrostrukturen hos högmanganstål spelar en avgörande roll för dess prestanda. Det har en heterogen struktur med finkornig perlit och karbider. Detta arrangemangökar nötningsbeständigheten med cirka 16,4 %Materialet uppvisar också hög seghet och duktilitet, vilket gör det lämpligt för tillämpningar som kräver motståndskraft mot slag och nötning.

Deformationshärdningsegenskaper

En av de framstående egenskaperna hos högmanganstål är dess anmärkningsvärdadeformationshärdningsförmågaNär materialet utsätts för stötar genomgår det en omvandling som avsevärt ökar dess hårdhet. Detta fenomen uppstår på grund av bildandet av ε-martensit och mekaniska tvillingar i stålmatrisen.

Följande tabell illustrerar den hårdhetsökning som observerats i olika kvaliteter av högmanganstål under slagförhållanden:

| Material | Matrishårdhet (HV) | Sliten underytahårdhet (HV) | Hårdhetsökning (HV) | Mekanism för härdning |

|---|---|---|---|---|

| Mn13 | 240,2 | 670,1 | 429,9 | Bildning av ε-martensit och mekaniska tvillingar |

| Mn13-2 | 256,6 | 638,2 | 381,6 | Bildning av ε-martensit och mekaniska tvillingar |

| Mn18-2 | 266,5 | 713.1 | 446,6 | Bildning av ε-martensit och mekaniska tvillingar |

Denna deformationshärdningsegenskap gör att högmanganstål kan absorbera betydande energi under drift. Som ett resultat kan det motstå höga stötbelastningar utan att spricka. Denna egenskap gör det särskilt värdefullt i gruvapplikationer, där utrustning utsätts för extrema förhållanden.

Jämfört med andra vanligt förekommande gruvmaterial uppvisar högmanganstål överlägsna deformationshärdningsegenskaper. Även om det kan visa låg sträckgräns under måttlig eller låg stötbelastning, är dess prestanda under höga stötförhållanden oöverträffad. Denna unika kombination av egenskaper säkerställer att högmanganstål förblir ett föredraget val inom gruvindustrin.

Fördelar med högmanganstål jämfört med alternativa material

Högmanganstål erbjuder betydande fördelar jämfört med alternativa material vid krossning av gruvor. Dess unika egenskaper bidrar tillförbättrad hållbarhetoch kostnadseffektivitet, vilket gör den till ett föredraget val för många gruvverksamheter.

Hållbarhet och livslängd

Hållbarhet är en avgörande faktor för gruvutrustning. Komponenter i stål med högt manganinnehåll uppvisar vanligtvis enlängre livslängdän andra material, särskilt under normala driftsförhållanden. Till exempel uppvisar stål med hög manganhalt, såsom Mn22, exceptionell slitstyrka och slagtålighet. Dessa foder kan hålla mellan250 till 500 timmari slipande förhållanden, vilket avsevärt överträffar standard manganstål.

I jämförelse kan komponenter i legerat stål hålla längre äntre gånger längreän högmanganstål under liknande arbetsförhållanden. Laboratorietester bekräftar att käftplattor av legerat stål motstår slitage bättre, särskilt i slitande miljöer. Följande tabell sammanfattar hållbarhetsegenskaperna hos högmanganstål jämfört med legerat stål:

| Egendom | Högmanganstål | Legerat stål |

|---|---|---|

| Slitstyrka | Tenderar att slitas snabbare under vissa förhållanden | Motstår slitage bättre, håller längre |

| Slagmotstånd | Bra slagtålighet | Måttlig slagtålighet |

| Hårdhet | Kan deformationshärdning men sänka den totala hårdheten | Högre hårdhet (HRC 48-51) |

| Varaktighet | Generellt mindre hållbart än legerat stål | Kan hålla tre gånger längre |

| Modifieringspotential | Kan modifieras med krom/molybden | Inte typiskt modifierad |

Högmanganstålets deformationshärdningsförmåga gör att det kan absorbera betydande energi under drift. Denna egenskap förbättrar dess hållbarhet, vilket gör det lämpligt för högpresterande tillämpningar inom gruvdrift.

Kostnadseffektivitet

Kostnadseffektivitet är en annan avgörande fördel med högmanganstål. Även om den initiala investeringen kan vara högre än för vissa alternativ, överväger de långsiktiga besparingarna ofta dessa kostnader. Komponenter med högmanganstål ger generellt sett en betydligt längre livslängd jämfört med alternativa material. Denna livslängd innebär minskad utbytesfrekvens och lägre underhållskostnader.

Dessutom kan användningen av högmanganstål leda till betydande besparingar i driftskostnader. Företag kan minimera driftstopp och reparationskostnader, vilket bidrar till den totala effektiviteten. Till exempel kan delar av högkromlegerat stål hålla tre till fyra gånger längre än vanliga manganstålplattor. Denna förlängda livslängd minskar behovet av frekventa utbyten, vilket i slutändan leder till lägre totalkostnader.

Tillämpningar av högmanganstål vid gruvkrossning

Krossinlägg

Högmanganstålspelar en viktig roll i tillverkningen av krossfoder. Dessa foder är viktiga komponenter i olikaslitstarka industrier, inklusive stenbrott, gruvdrift, utgrävning och kolsektornDe motstår intensiv materialfriktion och krossningsstötar, vilket säkerställer stabil drift av krossarna. Den överlägsna slitstyrkan och den förlängda livslängden hos högmanganstål gör det idealiskt för krävande applikationer.

Följande tabell visar de prestandaförbättringar som observerats vid användning av stål med hög manganhalt i krossfoder:

| Prestandaförbättring | Beskrivning |

|---|---|

| Utmärkt slitstyrka | Högmanganhaltiga stålfoder utställsexceptionell slitstyrka, vilket förlänger utrustningens livslängd. |

| Självhärdande egenskaper | Fodrets ythårdhet ökar med tiden, vilket förbättrar slitstyrkan och driftseffektiviteten. |

| Förbättrad krosseffektivitet | Högre hårdhet leder till effektivare krossning, minskad energiförlust och förbättrad produktionskapacitet. |

| Minskad frekvens av underhåll av utrustning | Ökad ythårdhet resulterar i långsammare slitage, vilket minskar behovet av tätare byten. |

| Förbättrad total produktionseffektivitet | Längre livslängd och minskad stilleståndstid förbättrar produktionslinjens kontinuitet och den totala produktiviteten. |

| Stark slagtålighet | Fodret tål kraftiga stötar, vilket bibehåller stabil drift och minskar underhållskostnaderna. |

| Minskade driftskostnader | Mindre frekvent underhåll och utbyten sänker driftskostnaderna och förbättrar de ekonomiska fördelarna. |

Käk- och konkrossar

Hög manganstål avsevärtförbättrar prestandan hos käft- och konkrossarUngefär 70 % avkäft- och konkrossarinom gruvindustrin använder man stålkomponenter med hög manganhalt. Detta material erbjuderexceptionell seghet och hållbarhet, avgörande för att absorbera stötar i högtrycksmiljöer.

De unika egenskaperna hos högmanganstål gör att det kan absorbera och avleda stötenergi effektivt. Detta förhindrar sprickor eller brott, vilket är avgörande för bearbetning av hårda material. Följande punkter sammanfattar fördelarna med högmanganstål i käft- och konkrossar:

- Manganstål härdnas vid varje stöt, vilket ökar dess motståndskraft mot nötning.

- Den bibehåller hög seghet och absorberar betydande slagenergi utan att spricka.

- Denna kombination gör att den fungerar bra under nötande och höga stötar.

Genom att minska behovet av frekventa delbyten minimerar högmanganstål driftstopp och förbättrar den totala produktiviteten. Dess kostnadseffektivitet härrör från komponenternas förlängda livslängd, vilket leder till lägre underhållsbehov.

Effekten av stål med högt manganinnehåll på effektivitet och produktivitet

Minskad driftstopp

Högmanganhaltigt stål minskar avsevärt driftstopp i gruvdrift. Dess hållbarhet ochslitstyrkaleda till längre livslängd för komponenter. Till exempel kan foder av högt manganhaltigt stål hålla i genomsnitt35 dagar, jämfört med endast 19 dagar för tidigare OEM-foder. Denna förbättring gör det möjligt för gruvföretag att upprätthålla kontinuerlig drift utan frekventa avbrott för reservdelsbyten.

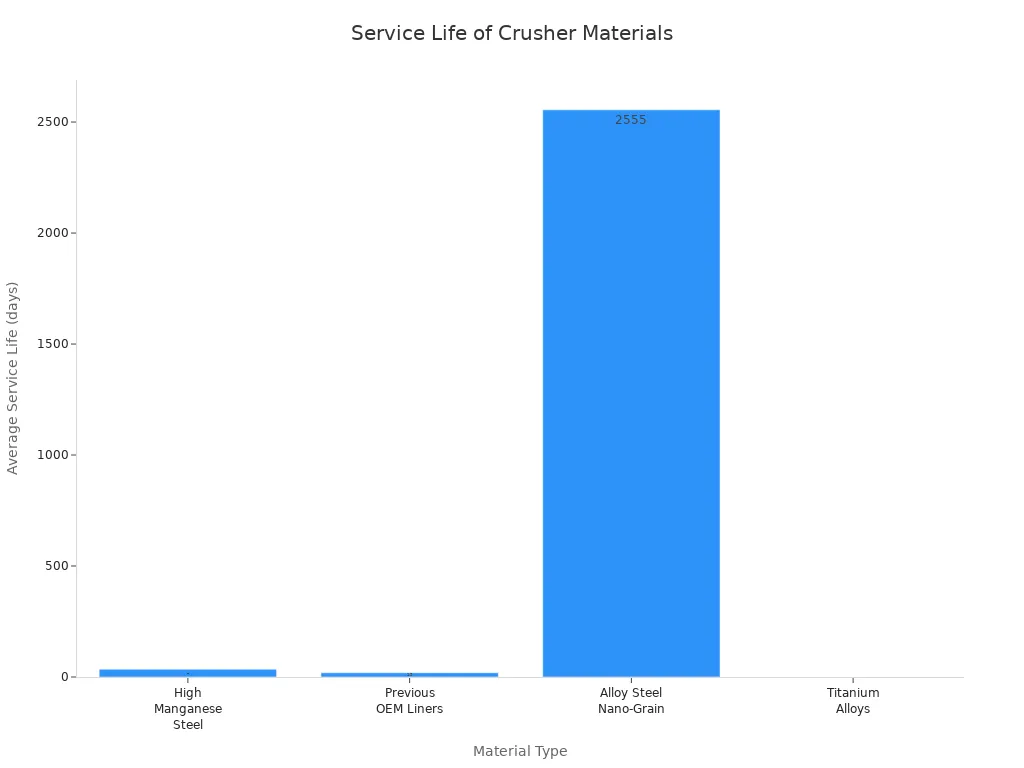

| Materialtyp | Genomsnittlig livslängd | Anteckningar |

|---|---|---|

| Högmanganstål (Xtralloy) | 35 dagar | Betydande förbättring jämfört med tidigare OEM-foder. |

| Tidigare OEM-foder | 19 dagar | Lägre livslängd jämfört med Xtralloy. |

| Legerat stål med nanokornssmide | 5–7 år | Längre livslängd än stål med hög manganhalt. |

| Titanlegeringar | 7–9 år | Överlägsen livslängd jämfört med stål med högt manganinnehåll. |

Den förlängda livslängden för komponenter med högt manganhalt i stål leder till färre underhållsstopp. Kunder har rapporterat minskningar av underhållsstopp med upp till30 %efter att man bytt till delar med högt manganinnehåll i stål. Denna minskning ökar inte bara produktiviteten utan bidrar också till betydande kostnadsbesparingar.

Förbättrade prestationsmått

Högmanganstål förbättrar flera prestandamått i gruvkrossutrustning. Dess unika egenskaper förbättrar slitstyrka, seghet och övergripande hållbarhet. Som ett resultat upplever gruvdriften:

- SlitstyrkaHögmanganstål blir hårdare med tiden när det utsätts för friktion, vilket gör det idealiskt för applikationer där slitage är ett problem.

- SeghetMaterialets seghet ökar dess förmåga att motstå stötar och nötande krafter, vilket är avgörande i gruvmiljöer.

- VaraktighetDen totala hållbarheten förbättras, vilket leder till minskad driftstopp och lägre underhållskostnader.

Prediktionsmodellen för krossplattors livslängd visar ett lågt rotmedelskvadratfel (RMSE) på0,0614 timmarDenna noggrannhet indikerar att stål med hög manganhalt avsevärt förbättrar produktiviteten, med livslängder från 746 till 6902 timmar. Företag som fokuserar på kvalitetsdelar upplever produktivitetsförbättringar på upp till 20 %.

Genom att investera i stålkomponenter med högt manganinnehåll kan gruvdrift uppnå bättre prestanda och driftseffektivitet.

Högmanganståls egenskaper gör det oumbärligt vid krossning av gruvor. Dess unika sammansättning förbättrar hållbarhet, slitstyrka och seghet. Detta material förbättrar produktiviteten och kostnadsbesparingarna för gruvdrift avsevärt. Viktiga fördelar inkluderar:

- Förlängda underhållsintervaller med30–40 %

- Minskad frekvens av reservdelsbyten

- Lägre driftskostnader

Efterfrågan på stål med högt manganinnehåll ärförväntas stigatack vare dess oöverträffade prestanda under tuffa förhållanden. I takt med att gruvtekniken utvecklas är fortsatt användning av stål med högt manganinnehåll fortfarande avgörande för effektiv drift.

| Egenskap/Funktion | Beskrivning |

|---|---|

| Deoxiderande medel | Avlägsnar syre- och svavelföroreningar från smält stål, vilket förbättrar styrka och hållbarhet. |

| Legeringsförstärkare | Förbättrar seghet, hårdhet och slitstyrka genom att bilda stabila föreningar med kol. |

| Härdbarhetsförstärkare | Ökar härdbarheten, vilket gör stål lämpligt för strukturella tillämpningar under belastning. |

| Högmanganstål | Innehåller 12–14 % mangan, känt för exceptionella deformationshärdande egenskaper, idealiskt för gruvdrift. |

Vanliga frågor

Vad är högmanganstål?

Högmanganstål är en legering som innehåller 11–14 % mangan. Det är känt för sin exceptionella seghet och slitstyrka, vilket gör det idealiskt för gruvdrift.

Hur deformationshärdning sker vid hög manganhalt i stål?

Högmanganstål deformationshärdar vid stötar. Denna process ökar dess hårdhet, vilket gör att det kan absorbera mer energi och motstå slitage.

Vilka är de viktigaste tillämpningarna av högmanganstål inom gruvdrift?

Högmanganstål används främst i krossfoder,käftkrossaroch konkrossar. Dess hållbarhet gör den lämplig för miljöer med hög stötdämpning och slitage.

Varför är stål med högt manganinnehåll kostnadseffektivt?

Även om stål med högt manganinnehåll kan ha en högre initialkostnad, är dess långa livslängd ochminskade underhållsbehovleda till betydande besparingar över tid.

Hur står sig högmanganstål i jämförelse med andra material?

Högmanganstål erbjuder överlägsen slitstyrka och seghet jämfört med andra material som legerat stål. Detta gör det till ett föredraget val för krävande gruvtillämpningar.

Publiceringstid: 24 oktober 2025